टीपीयू प्लास्टिक इंजेक्शन मोल्डिंग

- 2021-08-13

टीपीयू (थर्मोप्लास्टिक पॉलीयुरेथेन) प्लास्टिक अंतः क्षेपण ढलाई प्रक्रिया में कई विधियाँ शामिल हैं इंजेक्शन मोल्डआईएनजी, ब्लो मोल्डिंग, कम्प्रेशन मोल्डिंग, एक्सट्रूज़न मोल्डिंग इत्यादि, जिनमें से इंजेक्शन मोल्डिंग का सबसे अधिक उपयोग किया जाता है। टीपीयू को आवश्यक रूप में ढालने के लिए इंजेक्शन मोल्डिंग प्रक्रिया का उपयोग करें टीपीयू इंजेक्शन मोल्डिंग भाग, जिन्हें तीन चरणों में विभाजित किया गया है: पूर्व प्लास्टिसाइज़िंग, इंजेक्शन और बाहर निकालना। इंजेक्शन मशीन को प्लंजर प्रकार और स्क्रू प्रकार में विभाजित किया गया है। स्क्रू टाइप इंजेक्शन मशीन की अनुशंसा की जाती है क्योंकि यह एक समान गति, प्लास्टिककरण और पिघलने की सुविधा प्रदान करती है।

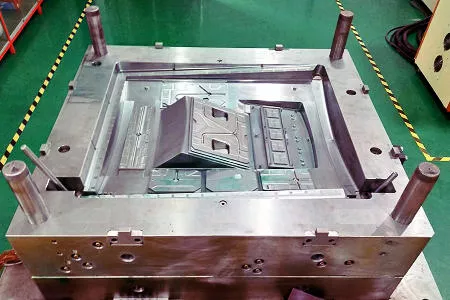

टीपीयू फोन कवर मोल्डिंग

1. इंजेक्शन मशीन का डिज़ाइन

इंजेक्शन मशीन का बैरल पंक्तिबद्ध है तांबा-एल्यूमीनियम मिश्र धातु, और घिसाव को रोकने के लिए स्क्रू को क्रोम प्लेटेड किया गया है। पेंच एल/डी की लंबाई व्यास अनुपात = 16 ~ 20 बेहतर है, कम से कम 15; संपीड़न अनुपात 2.5/1 ~ 3.0/1 है। फीडिंग अनुभाग की लंबाई 0.5L है, संपीड़न अनुभाग 0.3L है, और मीटरिंग अनुभाग 0.2L है। बैकफ़्लो को रोकने और अधिकतम दबाव बनाए रखने के लिए चेक रिंग को स्क्रू के शीर्ष के पास स्थापित किया जाएगा।

टीपीयू को एक स्व-प्रवाह नोजल के साथ संसाधित किया जाना चाहिए, आउटलेट एक उलटा शंकु है, नोजल का व्यास 4 मिमी से अधिक है, मुख्य चैनल कॉलर इनलेट के 0.68 मिमी से कम है, और नोजल को रोकने के लिए एक नियंत्रणीय हीटिंग बेल्ट से सुसज्जित किया जाना चाहिए। भौतिक ठोसकरण.

आर्थिक दृष्टिकोण से, इंजेक्शन की मात्रा मात्रात्मक मात्रा का 40% - 80% होनी चाहिए। पेंच की गति 20-50 आर/मिनट है।

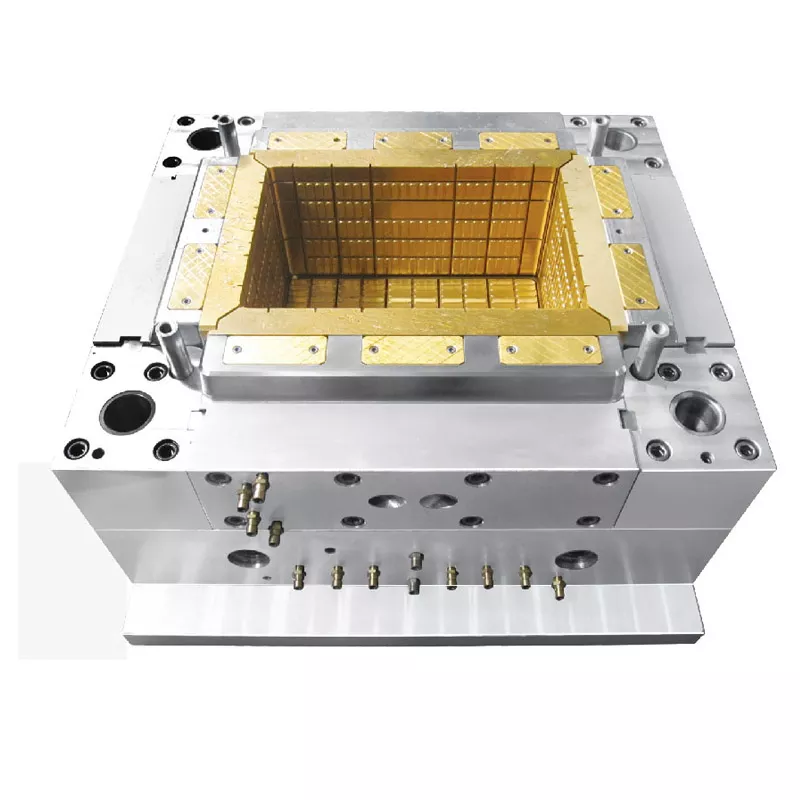

2. साँचे का डिज़ाइन

मोल्ड डिज़ाइन को निम्नलिखित बातों पर ध्यान देना चाहिए:

(1) ढले हुए टीपीयू भागों का सिकुड़न

सिकुड़न कच्चे माल की कठोरता, मोटाई, आकार, मोल्डिंग तापमान, मोल्ड तापमान और अन्य मोल्डिंग स्थितियों से प्रभावित होती है। आम तौर पर, सिकुड़न सीमा 0.005-0.020 सेमी/सेमी होती है। उदाहरण के लिए, एक 100 × 10 × 2 मिमी आयताकार परीक्षण टुकड़ा गेट की लंबाई दिशा और प्रवाह दिशा में सिकुड़ता है, और 75A की कठोरता 60d की तुलना में 2-3 गुना बड़ी है। सिकुड़न पर TPU की कठोरता और मोटाई का प्रभाव चित्र 1 में दिखाया गया है। यह देखा जा सकता है कि जब TPU की कठोरता 78a और 90a के बीच होती है, तो मोटाई बढ़ने के साथ सिकुड़न कम हो जाती है; जब कठोरता 95A और 74d के बीच होती है, तो मोटाई बढ़ने के साथ सिकुड़न थोड़ी बढ़ जाती है।

(2) रनर और कोल्ड स्लॉट अच्छी तरह से

मुख्य रनर, रनर का एक भाग है जो इंजेक्टर नोजल को शंट चैनल या मोल्ड में कैविटी से जोड़ता है। व्यास को 2O से अधिक के कोण के साथ अंदर की ओर बढ़ाया जाना चाहिए, ताकि प्रवाह चैनल वनस्पति को हटाने में आसानी हो। शंट चैनल मल्टी-ग्रूव मोल्ड में मुख्य चैनल और प्रत्येक गुहा को जोड़ने वाला चैनल है, और मोल्ड पर इसकी व्यवस्था सममित और समान दूरी पर होनी चाहिए। प्रवाह चैनल गोलाकार, अर्धवृत्ताकार और आयताकार हो सकता है, जिसका व्यास 6-9 मिमी है। प्रवाह प्रतिरोध को कम करने और तेजी से भरने की गति प्रदान करने के लिए रनर सतह को गुहा की तरह पॉलिश किया जाना चाहिए।

एक ठंडा कुआँ मुख्य रनर के अंत में एक खाली जगह (अतिरिक्त विस्तार धावक) है, जिसका उपयोग नोजल के अंत में दो इंजेक्शनों के बीच उत्पन्न ठंडी सामग्री को पकड़ने के लिए किया जाता है, ताकि डायवर्जन रनर या गेट को रोका जा सके। ठंडी सामग्री द्वारा अवरुद्ध करना। जब ठंडी सामग्री को मोल्ड गुहा में मिलाया जाता है, तो उत्पाद का आंतरिक तनाव उत्पन्न होना आसान होता है। ठंडी सामग्री के छेद का व्यास 8-10 मिमी है, और आकार लगभग 6 मिमी लंबा है।

(3) गेट और वेंट

गेट मुख्य प्रवाह चैनल या शंट चैनल और कैविटी को जोड़ने वाला रनर है। इसका क्रॉस-सेक्शनल क्षेत्र आमतौर पर रनर पैसेज से छोटा होता है, जो रनर सिस्टम का सबसे छोटा हिस्सा है, और इसकी लंबाई कम होनी चाहिए। गेट का आकार आयताकार या गोलाकार होता है, और उत्पाद की मोटाई के साथ आकार बढ़ता है। उत्पाद की मोटाई 4 मिमी से कम है, व्यास 1 मिमी है; गेट की मोटाई 4-8 मिमी है, व्यास 1.4 मिमी है; गेट की मोटाई 8 मिमी से अधिक है, व्यास 2.0-2.7 मिमी है। गेट की स्थिति आम तौर पर उत्पाद के सबसे मोटे हिस्से पर चुनी जाती है, जो उपस्थिति और उपयोग को प्रभावित नहीं करती है, और मोल्ड के समकोण पर होती है, ताकि संकोचन को रोका जा सके और सर्पिल पैटर्न से बचा जा सके।

एग्जॉस्ट या वेंटिंग स्लॉट एक प्रकार का स्लॉट प्रकार का एयर आउटलेट है जो मोल्ड में खोला जाता है, जिसका उपयोग मोल्ड में प्रवेश करने वाली पिघली हुई सामग्री को गैस में शामिल होने से रोकने और मोल्ड गुहा से गैस को डिस्चार्ज करने के लिए किया जाता है। अन्यथा, उत्पादों में वायु छिद्र, खराब संलयन, अपर्याप्त भराव या वायु जाल होगा, और यहां तक कि वायु संपीड़न के कारण उच्च तापमान के कारण उत्पाद जल जाएंगे, जिसके परिणामस्वरूप उत्पादों का आंतरिक तनाव होगा। एग्जॉस्ट पोर्ट को मोल्ड कैविटी में पिघले प्रवाह के अंत में या पार्टिंग लाइन पर सेट किया जा सकता है प्लास्टिक के सांचे, जो 0.15 मिमी गहरा और 6 मिमी चौड़ा डालने वाला स्लॉट है।

भागों के मुड़ने और मुड़ने से बचने के लिए मोल्ड तापमान को यथासंभव समान रूप से नियंत्रित करना आवश्यक है, नीचे कुछ टीपीयू प्लास्टिक इंजेक्शन मोल्डिंग उत्पाद हैं जो हमने पहले बनाए हैं। यदि आपको टीपीयू या टीपीई मोल्डेड उत्पादों की कोई आवश्यकता है, तो हमसे संपर्क करने का स्वागत है।

टीपीयू इंजेक्शन मोल्डिंग

टीपीयू ओवरमोल्डिंग

टीपीयू प्लास्टिक मोल्डिंग

टीपीयू पोर्टेबल कंप्यूटर कवर

3 मोल्डिंग की स्थिति

की सबसे महत्वपूर्ण मोल्डिंग स्थिति टीपीयू (थर्माप्लास्टिक पॉलीयुरेथेन) तापमान, दबाव और समय है जो प्लास्टिककरण के प्रवाह और शीतलन को प्रभावित करते हैं। ये पैरामीटर टीपीयू भागों की उपस्थिति और प्रदर्शन को प्रभावित करेंगे। अच्छी प्रसंस्करण स्थितियों से सफेद से बेज रंग के हिस्से भी प्राप्त करने में सक्षम होना चाहिए।

(1) तापमान

टीपीयू मोल्डिंग प्रक्रिया में नियंत्रित किए जाने वाले तापमान में बैरल तापमान, नोजल तापमान और मोल्ड तापमान शामिल हैं। पहले दो तापमान मुख्य रूप से टीपीयू के प्लास्टिककरण और प्रवाह को प्रभावित करते हैं, और दूसरा टीपीयू मोल्डिंग भाग के प्रवाह और शीतलन को प्रभावित करता है।

बैरल तापमान - बैरल तापमान का चयन टीपीयू सामग्री की कठोरता से संबंधित है। उच्च कठोरता वाले टीपीयू का पिघलने का तापमान अधिक होता है, और बैरल के अंत में उच्चतम तापमान भी अधिक होता है। टीपीयू के प्रसंस्करण के लिए उपयोग की जाने वाली बैरल की तापमान सीमा 177 ~ 232 ℃ है। बैरल का तापमान वितरण आम तौर पर हॉपर के एक तरफ (पीछे के सिरे) से नोजल (सामने के सिरे) तक होता है, जो धीरे-धीरे बढ़ता है, ताकि टीपीयू तापमान में लगातार वृद्धि हो सके और समान प्लास्टिककरण के उद्देश्य को प्राप्त किया जा सके।

नोजल तापमान - सीधे नोजल में पिघली हुई सामग्री के संभावित लार को रोकने के लिए नोजल का तापमान आमतौर पर बैरल के अधिकतम तापमान से थोड़ा कम होता है। यदि स्व-लॉकिंग नोजल का उपयोग लार को रोकने के लिए किया जाता है, तो नोजल तापमान को बैरल की अधिकतम तापमान सीमा के भीतर भी नियंत्रित किया जा सकता है।

मोल्ड तापमान - मोल्ड तापमान का टीपीयू उत्पादों के आंतरिक प्रदर्शन और स्पष्ट गुणवत्ता पर बहुत प्रभाव पड़ता है। यह टीपीयू की क्रिस्टलीयता और उत्पादों के आकार पर निर्भर करता है। मोल्ड तापमान को आमतौर पर पानी जैसे निरंतर तापमान वाले शीतलन माध्यम द्वारा नियंत्रित किया जाता है। टीपीयू में उच्च कठोरता, उच्च क्रिस्टलीयता और उच्च मोल्ड तापमान होता है। उदाहरण के लिए, टेक्सिन, कठोरता 480A, मोल्ड तापमान 20-30 ℃; कठोरता 591ए, मोल्ड तापमान 30-50 ℃; कठोरता 355डी, मोल्ड तापमान 40-65 ℃। टीपीयू उत्पादों का मोल्ड तापमान आम तौर पर 10-60 ℃ होता है। मोल्ड का तापमान कम है, पिघलने वाली सामग्री बहुत जल्दी जम जाती है और सुव्यवस्थित उत्पादन होता है, जो स्फेरुलाइट्स के विकास के लिए अनुकूल नहीं है, जिससे उत्पादों की क्रिस्टलीयता कम होती है, और देर से क्रिस्टलीकरण प्रक्रिया होगी, जो बाद में सिकुड़न और प्रदर्शन में बदलाव का कारण बनेगी। उत्पादों का.

दबाव - द इंजेक्शन प्रक्रिया दबाव है जिसमें प्लास्टिसाइजिंग दबाव (पीठ का दबाव) और इंजेक्शन का दबाव शामिल है। जब पेंच पीछे हटता है, तो पिघल के शीर्ष पर दबाव बैकप्रेशर होता है, जिसे अतिप्रवाह वाल्व द्वारा नियंत्रित किया जाता है। पिछला दबाव बढ़ाने से पिघलने का तापमान बढ़ जाएगा, प्लास्टिक बनाने की गति कम हो जाएगी, पिघलने का तापमान एक समान हो जाएगा और रंग मिश्रण एक समान हो जाएगा, और पिघली हुई गैस निकल जाएगी, लेकिन मोल्डिंग चक्र का विस्तार होगा। टीपीयू का बैकप्रेशर आमतौर पर 0.3 ~ 4MPa होता है। इंजेक्शन दबाव स्क्रू के शीर्ष द्वारा टीपीयू पर लगाया गया दबाव है। इसका कार्य बैरल से गुहा तक टीपीयू के प्रवाह प्रतिरोध को दूर करना, मोल्ड को पिघली हुई सामग्री से भरना और पिघली हुई सामग्री को कॉम्पैक्ट करना है। टीपीयू का प्रवाह प्रतिरोध और भरने की दर पिघली हुई चिपचिपाहट से निकटता से संबंधित है, जबकि पिघली हुई चिपचिपाहट सीधे टीपीयू कठोरता और पिघले तापमान से संबंधित है, यानी पिघली हुई चिपचिपाहट न केवल तापमान और दबाव से निर्धारित होती है, बल्कि टीपीयू कठोरता से भी निर्धारित होती है। और विरूपण दर. कतरनी दर जितनी अधिक होगी, श्यानता उतनी ही कम होगी; टीपीयू की कठोरता जितनी अधिक होगी, चिपचिपाहट उतनी ही अधिक होगी। विभिन्न कठोरता (240℃) के साथ राल की चिपचिपाहट और कतरनी दर के बीच संबंध। समान कतरनी दर पर, तापमान बढ़ने के साथ चिपचिपाहट कम हो जाती है, लेकिन उच्च कतरनी दर पर, चिपचिपाहट तापमान से उतनी प्रभावित नहीं होती जितनी कम कतरनी दर पर होती है। टीपीयू का इंजेक्शन दबाव आम तौर पर 20 ~ 110MPa होता है। होल्डिंग दबाव इंजेक्शन दबाव का लगभग आधा है, और टीपीयू को समान रूप से प्लास्टिक बनाने के लिए बैकप्रेशर 1. 4MPa से कम होना चाहिए।

चक्र समय - इंजेक्शन प्रक्रिया को पूरा करने के लिए आवश्यक चक्र समय को मोल्डिंग चक्र समय कहा जाता है। चक्र समय में भरने का समय, धारण करने का समय, ठंडा करने का समय और अन्य समय (उद्घाटन, डिमोल्डिंग, समापन इत्यादि) शामिल हैं, जो सीधे श्रम उत्पादकता और उपकरण उपयोग को प्रभावित करते हैं। टीपीयू का निर्माण चक्र आमतौर पर कठोरता, मोटाई और विन्यास द्वारा निर्धारित होता है। टीपीयू का उच्च कठोरता चक्र छोटा है, प्लास्टिक भाग का मोटा चक्र लंबा है, प्लास्टिक भाग विन्यास का जटिल चक्र लंबा है, और गठन चक्र भी मोल्ड तापमान से संबंधित है। टीपीयू मोल्डिंग चक्र आम तौर पर 20-60 के बीच होता है।

इंजेक्शन की गति - इंजेक्शन की गति मुख्य रूप से टीपीयू उत्पादों के कॉन्फ़िगरेशन पर निर्भर करती है। मोटे सिरे वाले उत्पादों को कम इंजेक्शन गति की आवश्यकता होती है, जबकि पतले सिरे वाले उत्पादों को तेज़ इंजेक्शन गति की आवश्यकता होती है।

पेंच गति - टीपीयू मोल्डिंग उत्पादों के प्रसंस्करण के लिए आमतौर पर कम कतरनी दर की आवश्यकता होती है, इसलिए कम स्क्रू गति उपयुक्त है। टीपीयू की स्क्रू गति आम तौर पर 20-80r/मिनट है, इसलिए इसे 20-40r/मिनट होना पसंद किया जाता है।

(4) शटडाउन उपचार

जैसा टीपीयू (थर्माप्लास्टिक पॉलीयुरेथेन) उच्च तापमान के तहत विस्तारित समय में खराब हो सकता है, शटडाउन के बाद सफाई के लिए पीएस, पीई, एक्रिलेट प्लास्टिक या एबीएस का उपयोग किया जाना चाहिए; यदि शटडाउन 1 घंटे से अधिक समय तक रहता है, तो हीटिंग बंद कर देना चाहिए।

(5) उत्पादों का उपचारोत्तर

बैरल में टीपीयू के असमान प्लास्टिककरण या डाई कैविटी में अलग-अलग शीतलन दरों के कारण, यह अक्सर असमान क्रिस्टलीकरण, अभिविन्यास और संकुचन पैदा करता है, जिससे उत्पादों में आंतरिक तनाव का अस्तित्व होता है, जो मोटी दीवारों में अधिक प्रमुख है। धातु आवेषण वाले उत्पाद या उत्पाद। आंतरिक तनाव वाले उत्पादों के यांत्रिक गुण अक्सर कम हो जाते हैं, और उत्पादों की सतह ख़राब हो जाती है या विकृत और टूट जाती है। उत्पादन में इन समस्याओं को हल करने का तरीका उत्पादों को ख़त्म करना है। एनीलिंग तापमान टीपीयू उत्पादों की कठोरता पर निर्भर करता है। उच्च कठोरता वाले उत्पादों में उच्च एनीलिंग तापमान और कम कठोरता तापमान होता है। बहुत अधिक तापमान उत्पादों के खराब होने या विरूपण का कारण बन सकता है, और बहुत कम तापमान आंतरिक तनाव को समाप्त नहीं कर सकता है। टीपीयू को लंबे समय तक कम तापमान पर रखा जाना चाहिए, और कम कठोरता वाले उत्पादों को सर्वोत्तम प्रदर्शन प्राप्त करने के लिए कई हफ्तों तक कमरे के तापमान पर रखा जा सकता है। कठोरता को किनारे A85 के नीचे 80 ℃× 20h, और A85 के ऊपर 100 ℃× 20h तक कम किया जा सकता है। एनीलिंग को गर्म हवा वाले ओवन में किया जा सकता है, स्थिति पर ध्यान दें ताकि स्थानीय रूप से ज़्यादा गरम न हो और उत्पाद ख़राब न हो।

एनीलिंग न केवल आंतरिक तनाव को खत्म कर सकती है बल्कि यांत्रिक गुणों में भी सुधार कर सकती है। क्योंकि टीपीयू दो-चरण का रूप है, चरण मिश्रण टीपीयू हॉट वर्किंग के दौरान होता है। जब टीपीयू मोलिंग उत्पादक तेजी से ठंडा किया जाता है, इसकी उच्च चिपचिपाहट और धीमी गति से चरण पृथक्करण के कारण, इसे अलग करने और सूक्ष्म क्षेत्र बनाने के लिए पर्याप्त समय होना चाहिए, ताकि सर्वोत्तम प्रदर्शन प्राप्त किया जा सके।

(6) इनलेड इंजेक्शन मोल्डिंग

संयोजन और सेवा शक्ति की आवश्यकताओं को पूरा करने के लिए, टीपीयू मोलिंग भाग धातु आवेषण के साथ एम्बेडेड होने की आवश्यकता है। मेटल इंसर्ट को पहले सांचे में पूर्व निर्धारित स्थिति में रखा जाता है और फिर पूरे उत्पाद में इंजेक्ट किया जाता है। मेटल इंसर्ट और टीपीयू के बीच थर्मल गुणों और सिकुड़न के बड़े अंतर के कारण, इंसर्ट वाले टीपीयू उत्पाद मजबूती से बंधे नहीं होते हैं। समाधान धातु डालने को पहले से गरम करना है क्योंकि पहले से गरम करने के बाद पिघल का तापमान अंतर कम हो जाता है ताकि डालने के चारों ओर पिघल को धीरे-धीरे ठंडा किया जा सके और इंजेक्शन प्रक्रिया के दौरान संकोचन अपेक्षाकृत समान हो, और एक निश्चित मात्रा में गर्म सामग्री खिला प्रभाव इंसर्ट के आसपास अत्यधिक आंतरिक तनाव को रोकने के लिए हो सकता है। टीपीयू को इनले करना आसान है और इनले का आकार सीमित नहीं है। इनले के ख़राब होने के बाद ही इसे 1 के लिए 200-230 ℃ पर गर्म किया जाता है। छिलके की ताकत 5-2 मिनट में 6-9 किग्रा / 25 मिमी तक पहुंच सकती है। एक मजबूत बॉन्डिंग प्राप्त करने के लिए, इन्सर्ट को चिपकने वाले पदार्थ के साथ लेपित किया जा सकता है, फिर 120 ℃ पर गर्म किया जा सकता है, और फिर इंजेक्ट किया जा सकता है। इसके अलावा, यह ध्यान दिया जाना चाहिए कि इस्तेमाल किए गए टीपीयू में स्नेहक नहीं होना चाहिए।

(7) पुनर्चक्रित सामग्रियों का पुनर्चक्रण

टीपीयू प्रसंस्करण की प्रक्रिया में, मुख्य प्रवाह चैनल, शंट चैनल और अयोग्य उत्पादों जैसे कचरे को पुनर्नवीनीकरण किया जा सकता है। प्रायोगिक परिणामों के अनुसार, 100% पुनर्नवीनीकरण सामग्री को नई सामग्री जोड़े बिना पूरी तरह से उपयोग किया जा सकता है, और यांत्रिक गुणों में गंभीर रूप से कमी नहीं आती है। हालाँकि, भौतिक और यांत्रिक गुणों और इंजेक्शन की स्थितियों को सर्वोत्तम स्तर पर रखने के लिए, यह अनुशंसा की जाती है कि पुनर्नवीनीकरण सामग्री का अनुपात 25% ~ 30% हो। यह ध्यान दिया जाना चाहिए कि पुनर्नवीनीकरण सामग्री और नई सामग्री का प्रकार और विशिष्टता समान होनी चाहिए। प्रदूषित या एनील्ड पुनर्नवीनीकरण सामग्री का उपयोग नहीं किया जाना चाहिए। पुनर्चक्रित सामग्री को बहुत अधिक समय तक संग्रहित नहीं किया जाना चाहिए। इन्हें तुरंत दानेदार बनाना और सुखाना बेहतर होता है। आम तौर पर, पुनर्नवीनीकरण सामग्री की पिघली हुई चिपचिपाहट को कम किया जाना चाहिए और निर्माण की स्थिति को समायोजित किया जाना चाहिए।

-

टैग:

अब अपने अनुशोध भेजें